通过对赣州中间包耐材组成和日常工作中出现的耐材损毁问题,从耐材设计、使用和管理方面进行逐一分析,找出原因并提出解决措施,保证了耐材的安全使用。

连铸作业中使用中间包进行钢液的停留中转,钢包下来的钢液在此停留、镇静、保温,最后通过中间包内的水口逐个分配到结晶器中,完成钢液到钢坯料的转换。中间包内接触高温钢液的部分主要是耐火材料,其质量优劣直接决定着中间包寿命的长短和钢液质量的好坏。对于不同的冶炼工艺,中间包耐材的配置和要求也各不同。

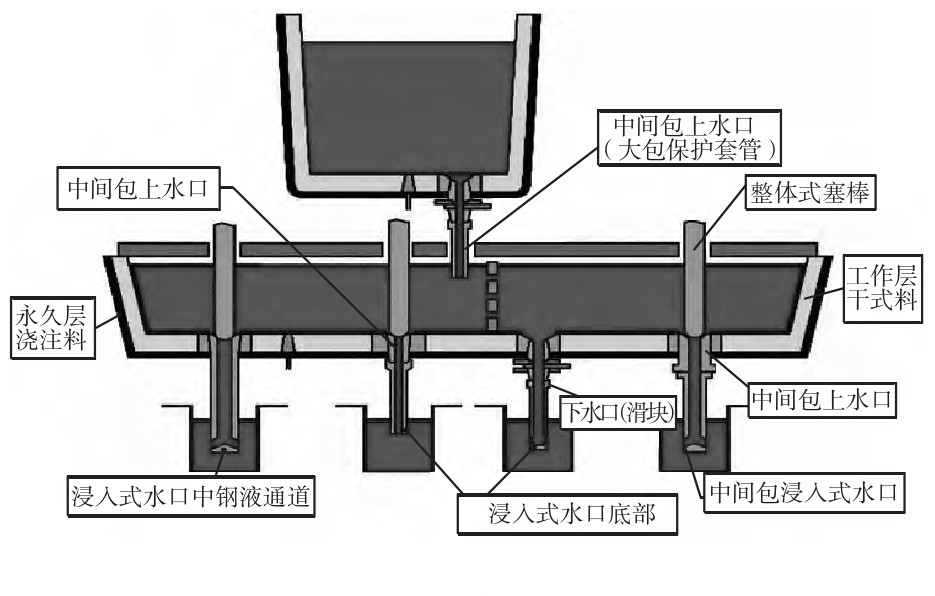

中间包内部由耐高温材料组合而成,不同的冶炼工艺需要设计不同的包型和不同的耐材配置,常规使用的包型为“T”型单包和刀把型对包。内部的耐材配置按照中间包的使用要求和冶炼钢种的特殊性而设计成不同的材质,一般为层使用浇注料浇注成型,工作层为镁质干式料振动捣打成型。

常规中间包内盛装的钢水,容量一般是钢水包的20%~40%,本体外壳由钢板焊接拼装而成,包内衬由耐火材料组合而成。

中间包内耐材构成如图所示。主要包括中间包本体、中间包包盖、控制钢液流速的塞棒[有的是用滑块(又称下水口)控流]、钢液流经的水口[上水口座砖、上水口、下水口(又称滑块)、浸入式水口]。钢包与中间包的连接部位使用大包保护套管进行连接。钢液从钢包底部流出,通过大包保护套管流到中间包内,又称保护浇注,有的企业不用大包保护套管,俗称裸浇。在中间包内为了应对钢液从一定高度流下对包底耐材造成的损坏,在钢液正下方设置冲击区,使用冲击板或者稳流器耐材,接受钢液初期的强大冲击力。

在对包包型的中间包使用过程中,一般容易出现事故的区域有:中间包渣线部位、冲击区周围、上水口等。

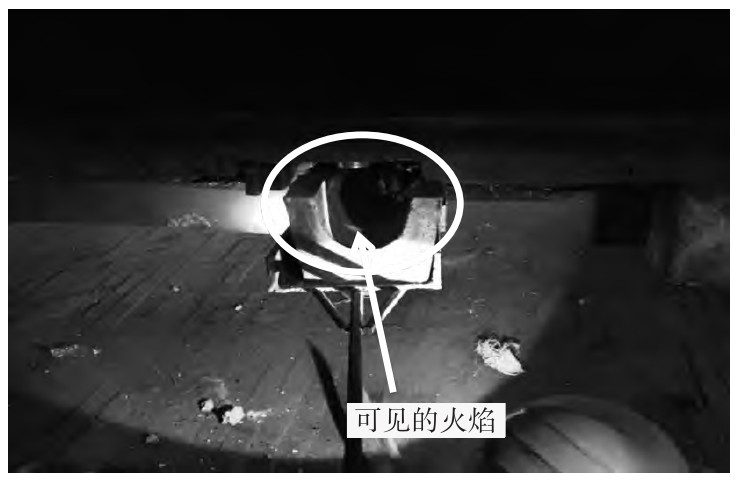

对包包型中间包渣线部位的干式料不耐钢液侵蚀和冲刷,尤其在生产不稳定时,现场存在低液面浇注现象,渣线部位变动,从而出现穿包漏钢事故,如图3所示。

主要原因是中间包内耐材烘烤不到位,尤其在冬季,煤气中的水分排除不干净,烘烤时间短,中间包工作层干式料的强度达不到所需强度。

对包包型中间包的冲击区四周护板容易脱落、坍塌,从而导致钢液侵蚀层,出现穿包漏钢事故。

主要原因是钢包的钢液在起初浇注时,钢包与中间包的位置不居中,造成钢包的两个水口钢流与中间包的冲击区位置不居中,导致钢液偏向其中一个中间包的护板位置,致使护板受损、坍塌、剥落。

中间包上水口使用寿命短。主要原因是在现场逐渐提产的过程中,水口内部的锆芯不耐钢液冲刷,扩径严重,导致下水口发红、穿漏,出现穿包事故。

中间包烘烤分为线下烘烤和线上烘烤,全部采用高炉煤气常规烧嘴。在包胎上面有烘烤器,正常燃烧时,煤气从烧嘴上部中间喷口进入,空(氧)气从侧面喷口进入,以保证煤气完全燃烧。根据火焰燃烧情况,随时调整煤气与空(氧)气配比,将燃烧火焰拉长,下行达到包底,对包底进行烘烤。正常烘烤时间为2 h左右,在冬季时,根据干式料的硬化程度和火焰大小,适当延长烘烤时间至3~4 h。

在中间包连铸平台烘烤(线上烘烤),按照一定的烘烤制度进行,具体根据包型、材料的配置不同而采取不同的烘烤制度。首先将中间包内的杂物和水口内的杂物清理干净,从现场下水口观察,中间包内的火焰下行至下水口为更佳。

有的企业根据现场情况,采用从下水口处设置一个倒吸风装置,将中间包内的火焰下吸下来,使得中间包内的火焰和热量充分到达下水口;有的企业直接将浸入式水口进行安装,结合倒吸风装置将中间包内的火焰倒吸下来,通过上水口、下水口到达浸入式水口。

对于中间包烘烤(使用高炉煤气),关键管理要点如下:

(1)烘烤前清理中间包及水口中的残留物,保证水口能进行有效烘烤。

(2)检查烘烤器的各种气源(煤气、压缩空气)压力是否达到规定压力,各种仪表是否完好。

(3)使用明火对准烘烤器的喷头,或者在中间包内放置木柴燃烧,依次打开煤气总阀、空气阀、煤气分阀,按顺序引燃各煤气烧嘴,调整风煤气配比,使煤气充分燃烧。

(4)烘烤过程中,工人要始终站在上风口位置监控,并随时观察烧嘴燃烧情况,如有熄火,按顺序关闭煤气,然后关闭各分阀,查明原因后,从上述步骤开始,重新点火。

高炉煤气烘烤可分三个阶段进行,烘烤时间控制在5 h以上,具体烘烤标准如下:

阶段:小火烘烤(<800℃)大于120 min(根据需要可延长时间)。

第二阶段:小火升温到中火(800~1 000℃)大于60 min。

第三阶段:大火烘烤(1 000~1 050℃)超过90 min即可浇钢。

烘烤过程中的注意事项如下:

(1)原则上大火烘烤时间不超过6 h,因为此时干式料强度较低,热膨胀较大,可能会塌包。根据现场实际情况,大火烘烤后不可再改小火反复烘烤,否则容易引起干式料产生裂纹和脆化。

(2)小火至中火升温过快时,由于包壁内气体不能有效排除,会使包壁产生大面积裂纹并分离严重,分离严重的中间包在使用中可造成塌包及耐材整体质量强度的降低。

(3)在大火烘烤时,包壁产生轻微分离现象(小于20 mm)不影响正常使用。烘包同时应严格控制风与煤气的比例。

中间包上水口使用寿命短,主要是中间包上水口锆芯外部的铝碳材料的抗钢液冲击性能差,在连铸提升拉速(上、下水口口径同时扩大)后,上水口锆芯和锆芯外部的铝碳耐材受钢液流速增加后其耐侵蚀能力下降。根据现场情况对中间包上水口锆芯外的铝碳材料进行改进,主要是改进材质,提高了耐压强度,提高了锆芯水口外部的铝碳材料的抗冲击性能;同时对水口内部的锆芯进行了改进,将上、下水口内部的锆芯外径扩大10~20 mm。

经改进,中间包上水口的使用寿命得到提高,下水口也不再出现发红现象。

(1)根据中间包使用的工况条件选择合适的中间包耐材,对于冶炼普通钢种,选择长寿命的耐材,提高中间包使用寿命,降低工序成本;对于冶炼特殊钢种,使用特种耐材,可以选择经济包龄,提高钢水洁净度,提高钢水质量。

(2)中间包内要做到干净整洁无杂物。对于线下烘烤过程中产生的冷收缩裂纹,可以采用涂抹料施工的方式进行整改。

(3)对于使用刀把型对包的中间包,一般包底部使用冲击板、侧面使用护板,形成一个浇注区域,此处在中间包开浇时受到的钢液冲击力更大,通常选用刚玉莫来石质或碳化硅质耐材等;对于“T”型单包一般采用稳流器形式,通常选择高铝莫来石质耐材。

(4)中间包在使用过程中需要进行全程监护和管理,对于大包开浇时的钢流必须随时调整大包回转台,保证钢流居中,避免钢液冲刷冲击区耐材,造成护板侵蚀过快,寿命降低。对于中间包在使用过程中出现的各种异常情况,及时分析调整。

(5)做好中间包的使用卡片和记录,便于中间包下线后进行分析和总结。

对于钢铁企业中的炼钢工序,连铸作业系统中的中间包浇钢工序耐材消耗较高,需从提高多炉连铸次数方面进行考虑,同时采用新技术,择优选择性价比高的耐材厂家;进一步研究中间包浇钢系统耐材侵蚀机理,摸索其各部位的侵蚀规律,改善连铸耐材使用条件,提高其使用寿命以降低成本,最终提高安全生产系数和钢材产品质量。