青岛中间包耐材的组成和日常工作中出现的耐材问题,从耐材设计、使用和管理方面进行逐一分析,出具了解决措施,保证了耐材的安全使用,同时对于中间包耐材在炼钢工序的成本管控方面,提出了进一步努力的方向。

中间包耐材构成

中间包内部都是由耐高温材料组合而成,不同的冶炼工艺需要设计不同的包型,不同的耐材配置,常规使用的包型为“T”型单包和刀把型对包。内部的耐材配置按照中包的使用要求和冶炼钢种的特殊性不同而设计成不同的材质,一般为层使用浇注料浇注成型,工作层为镁质干式料振动捣打成型。

常规中间包内盛装的钢水,容量一般是钢水包的20%~40%,本体外壳是由钢板焊接拼装而成,内衬由耐火材料组合而成。

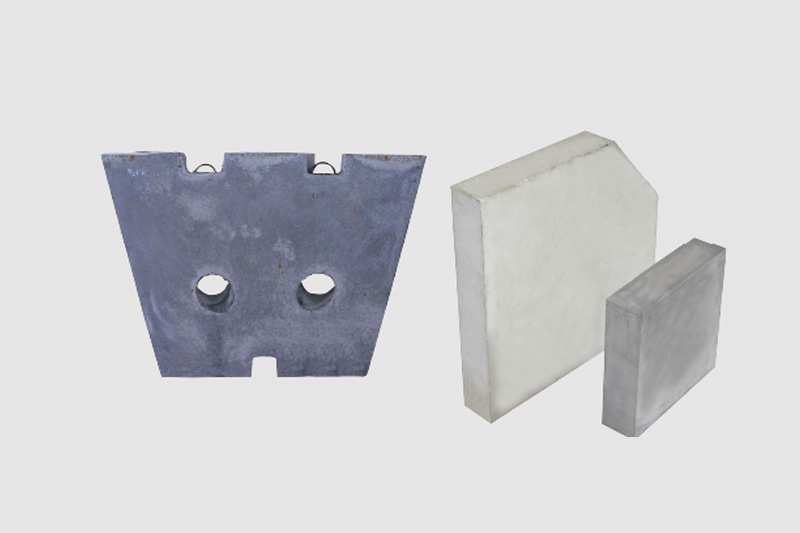

中间包内的耐材构成主要包括中间包本体、中间包包盖、控制钢液流速的塞棒、钢液流经的水口(由上水口座砖、上水口、下水口、浸入式水口组成)。在对于钢包与中包的连接部位使用大包保护套管进行连接,钢液从钢包底部流出,通过大包保护套管流到中间包包内,又称保护浇注,有的企业不用大包保护套管,俗称裸浇。在中间包内部为了使得钢液从一定高度流下来对包底耐材造成损坏,在钢液正下方设置冲击区耐材,使用冲击板或者稳流器耐材,接受钢液初期的强大冲击力。

使用滑块控流中间包

耐材易损坏部位及原因

中间包使用过程中,一般容易出现事故的区域有以下部位:

中间包渣线部位

中间包渣线部位的干式料不耐钢液侵蚀和冲刷。尤其在生产不稳定时,现场存在低液面浇注问题,渣线部位变动,从而出现穿包漏钢事故。

主要原因是中间包内耐材烘烤不到位,尤其在冬季,煤气中的水分排除彻底,烘烤时间短,中间包工作层干式料的强度达不到所造成。

中间包的冲击区四周

中间包的冲击区四周护板容易脱落、坍塌,从而出现钢液侵蚀层出现穿包漏钢。

主要原因是钢包的钢液在起初浇注时,钢包与中间包的位置不对中,造成钢包的两个水口钢流与中间包的冲击区位置不对中,导致钢液偏向其中一个中包的护板位置,致使护板受损坍塌、剥落。

中间包上水口

中间包上水口使用寿命短。主要原因是在现场逐渐提产的过程中,水口内部的锆芯不耐钢液冲刷,扩径严重,导致下水口发红、穿漏,出现穿包事故。

现场解决措施

炼钢厂中间包烘烤

炼钢厂中间包烘烤有线下烘烤和线上烘烤,全部采用高炉煤气常规烧嘴。在线下烘烤(带模)时,包胎上面有烘烤器,当正常燃烧时,煤气从烧嘴上部中间喷口进入,空(氧)气从侧面喷口进入,从而保证煤气完全燃烧。根据火焰燃烧情况,随时调整煤气与空(氧)气配比,将燃烧火焰拉长,下行达到包底,对包底进行烘烤,正常烘烤时间为2 h左右,在冬季时,根据干式料的硬化程度和火焰大小,适当延长烘烤时间至3h~4h。

在中间包连铸平台烘烤(线上烘烤)时,按照一定的烘烤制度进行,具体根据包型、材料的配置不同而采取不同的烘烤制度,首先将中间包内的杂物和水口内的杂物清理干净,从现场下水口观察,中间包内的火焰下行至下水口为更佳。

有的企业根据现场情况,采用从下水口处设置一个倒吸风装置,将包内的火焰吸下来,使得包内的火焰和热量充分地到达下水口。有的企业直接将浸入式水口进行安装,结合倒吸风装置将包内的火焰倒吸下来通过上水口、下水口到达浸入式水口。

上一篇:没有了

下一篇:青岛转炉常用的耐火材料都有哪些?